- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

मुद्रांकन उत्पादन परिचय - अटोमोबाइल चेसिस कोष्ठक

2024-08-28

चेसिस कोष्ठक को मुद्रांकन प्रक्रिया को परिचय

अटोमोबाइल चेसिस प्रणालीमा चेसिस कोष्ठकको मुख्य कार्य भनेको गाडीको स्थिरता र सुरक्षा सुनिश्चित गर्न चेसिसका विभिन्न घटकहरूलाई समर्थन र जडान गर्नु हो। चेसिस कोष्ठकले ठूला भार र तनावहरू सामना गर्न आवश्यक भएकोले, यसको निर्माण प्रक्रियामा सटीक र बल आवश्यकताहरू धेरै उच्च छन्। अटोमोबाइल निर्माण मा, मुद्रांकन प्रक्रिया, चेसिस कोष्ठक को उत्पादन को लागी एक प्रमुख प्रविधि को रूप मा, एक महत्वपूर्ण भूमिका खेल्छ।

1. चेसिस कोष्ठक को मुद्रांकन प्रक्रिया को सिंहावलोकन

चेसिस कोष्ठकको मुद्रांकन प्रक्रियामा मुख्यतया धेरै मुख्य चरणहरू समावेश छन् जस्तै मोल्ड डिजाइन, सामग्री चयन, मुद्रांकन प्रक्रिया र पोस्ट-प्रोसेसिङ। मुद्रांकन प्रक्रियाले चेसिस कोष्ठकको अन्तिम आकारमा धातु पानाहरू प्रशोधन गर्न कुशल मोल्डहरू र पंचहरू प्रयोग गर्दछ। यस प्रक्रियामा उच्च उत्पादन दक्षता, कम लागत र स्थिर उत्पादन गुणस्तरको फाइदाहरू छन्।

2. मुद्रांकन प्रक्रियाको मुख्य चरणहरू

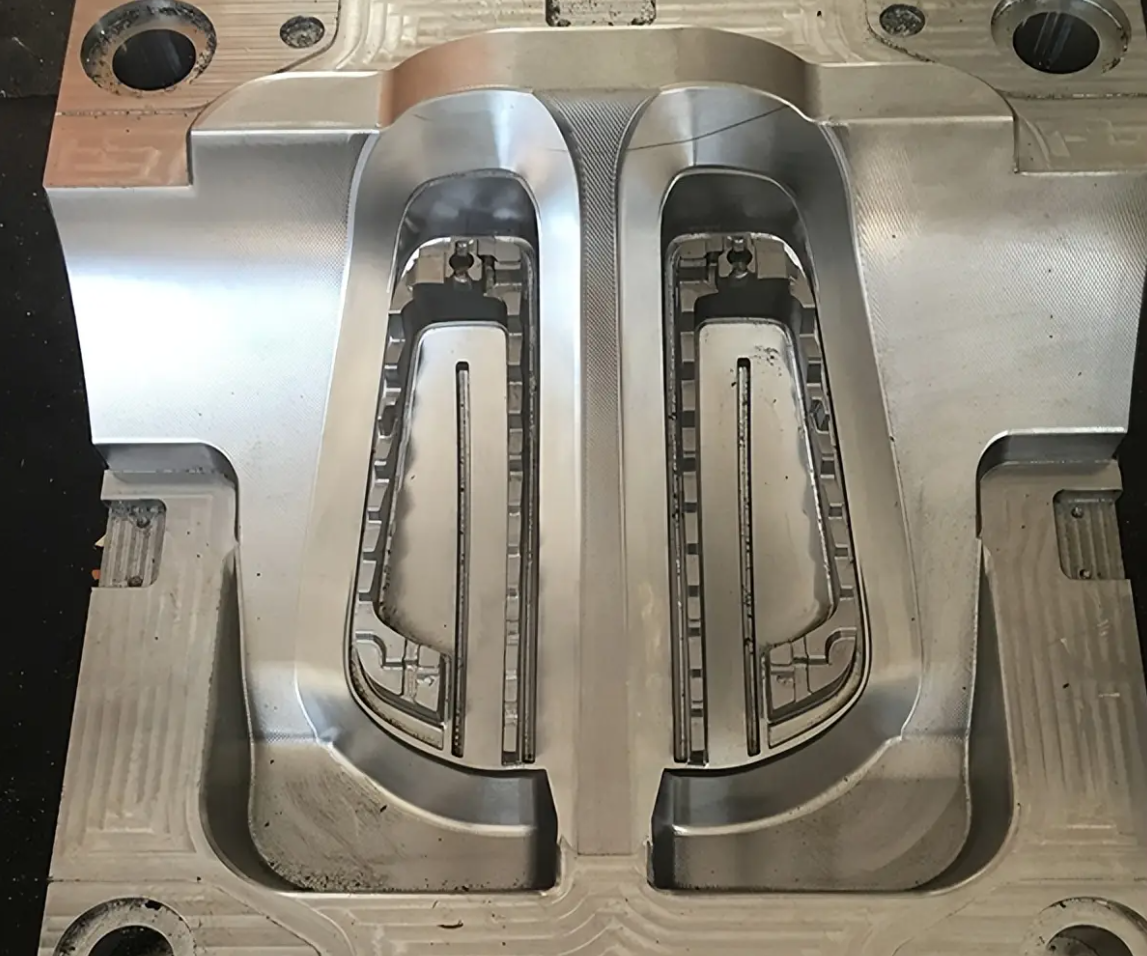

मोल्ड डिजाइन र निर्माण

मोल्ड डिजाइन चेसिस कोष्ठक मुद्रांकन प्रक्रिया को कोर हो। चेसिस कोष्ठकको जटिल संरचना र यसले बोक्ने ठूलो बलको कारणले गर्दा, मोल्ड डिजाइनले भागहरूको आकार, आकार, सहनशीलता र भौतिक विशेषताहरू सहित धेरै कारकहरूलाई ध्यानमा राख्नुपर्दछ। मोल्डमा सामान्यतया धेरै भागहरू समावेश हुन्छन् जस्तै ब्ल्याङ्किङ डाइ, बेन्डिङ डाइ, ड्राइंग डाइ, आदि, र प्रत्येक भागलाई डिजाइन आवश्यकताहरू अनुसार ठीकसँग प्रशोधन गर्न आवश्यक छ। मोल्डको निर्माण प्रक्रियाको बखत, मोल्डको स्थायित्व र प्रशोधन शुद्धता सुनिश्चित गर्न उच्च-सटीक प्रशोधन उपकरण आवश्यक छ।

सामग्री चयन

चेसिस कोष्ठक सामान्यतया उच्च-शक्तिको स्टील प्लेट वा मिश्र धातु सामग्रीबाट बनेको हुन्छ, जसमा राम्रो बल र कठोरता हुन्छ र चेसिस कोष्ठकको मेकानिकल प्रदर्शन आवश्यकताहरू पूरा गर्न सक्छ। सामग्रीको छनोटले मुद्रांकन प्रक्रियाको सहज प्रगतिलाई मात्र असर गर्दैन, तर अन्तिम उत्पादनको गुणस्तर र सुरक्षालाई पनि प्रत्यक्ष असर गर्छ। सामग्री छनोट गर्दा, मोल्डसँग सामग्रीको मोटाई, ढाँचा र अनुकूलतालाई विचार गर्न आवश्यक छ।

मुद्रांकन प्रक्रिया

वास्तविक मुद्रांकन प्रक्रियामा, चयन गरिएको धातु पाना पहिले पंच प्रेसमा राखिएको छ। डाइ को दबाब को माध्यम बाट, धातु पाना इच्छित चेसिस कोष्ठक आकार मा स्ट्याम्प गरिएको छ। मुद्रांकन प्रक्रियामा सामान्यतया ब्ल्याङ्किङ, झुकाउने र रेखाचित्र जस्ता चरणहरू समावेश हुन्छन्। प्रत्येक चरणलाई स्ट्याम्पिङ प्यारामिटरहरूको सटीक नियन्त्रण चाहिन्छ जस्तै दबाव, गति र तापमान भागहरूको आकार र आकार डिजाइन आवश्यकताहरू पूरा गर्न सुनिश्चित गर्न।

पोस्ट-प्रोसेसिंग र निरीक्षण

स्ट्याम्पिङ पछि, चेसिस कोष्ठकलाई सामान्यतया पोस्ट-प्रोसेसिङ अपरेसनहरूको श्रृंखला चाहिन्छ, जसमा डिबरिङ, सतह उपचार र सुधार समावेश छ। थप रूपमा, कडा गुणस्तर निरीक्षण पनि आवश्यक छ, सामान्यतया आयामी मापन, शक्ति परीक्षण र सतह निरीक्षण सहित। यी पोस्ट-प्रशोधन र निरीक्षण चरणहरू मार्फत, प्रत्येक चेसिस कोष्ठकको गुणस्तर उत्पादन मापदण्डहरू र प्रयोग आवश्यकताहरू पूरा गर्न सुनिश्चित गरिएको छ।

3. मुद्रांकन प्रक्रियाका फाइदाहरू र चुनौतीहरू

फाइदाहरू:

उच्च उत्पादन दक्षता: मुद्रांकन प्रक्रियाले तुरुन्तै ठूलो संख्यामा भागहरू उत्पादन गर्न सक्छ, जुन ठूलो मात्रामा उत्पादनको लागि उपयुक्त छ र उत्पादन क्षमतामा धेरै सुधार गर्दछ।

लागत नियन्त्रण: मुद्रांकन प्रक्रियामा उच्च सामग्री उपयोग दर र अन्य प्रशोधन विधिहरूको तुलनामा कम उत्पादन लागत छ।

स्थिर उत्पादन गुणस्तर: सटीक मोल्डहरू र नियन्त्रण प्रणालीहरू मार्फत, मुद्रांकन प्रक्रियाले चेसिस कोष्ठकको आयामी शुद्धता र आकार स्थिरता सुनिश्चित गर्न सक्छ।

चुनौतीहरू:

जटिल मोल्ड निर्माण: चेसिस कोष्ठकको मोल्ड डिजाइन र निर्माण आवश्यकताहरू उच्च छन्, र धेरै समय र पैसा लगानी गर्न आवश्यक छ।

सामग्री प्रशोधन गाह्रो छ: चेसिस कोष्ठक सामग्रीहरूको चयन र प्रशोधनलाई सामग्रीको विरूपण र दोषहरूबाट बच्न सटीक नियन्त्रण चाहिन्छ।

उच्च प्रक्रिया नियन्त्रण आवश्यकताहरू: मुद्रांकन प्रक्रियामा प्यारामिटर नियन्त्रण धेरै महत्त्वपूर्ण छ, र थोरै लापरवाहीले उत्पादन गुणस्तर समस्याहरू निम्त्याउन सक्छ।

4. भविष्यको विकास प्रवृत्ति

अटोमोबाइल निर्माण प्रविधिको निरन्तर विकासको साथ, चेसिस कोष्ठकहरूको मुद्रांकन प्रक्रिया पनि विकास हुँदैछ। बुद्धिमत्ता र स्वचालन भविष्यमा मुख्य विकास दिशा हुनेछ। उन्नत नियन्त्रण प्रणाली र स्वचालन उपकरणहरू परिचय गरेर, उत्पादन दक्षता र उत्पादन गुणस्तर थप सुधार गर्न सकिन्छ। थप रूपमा, वातावरण संरक्षण र ऊर्जा संरक्षण पनि मुद्रांकन प्रविधिको विकासको लागि महत्त्वपूर्ण दिशा हुनेछ। प्रक्रिया र सामग्री चयन सुधार गरेर, ऊर्जा खपत र उत्पादन प्रक्रियामा वातावरणीय प्रभाव कम गर्न सकिन्छ।